Glasvezel

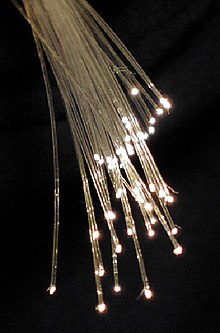

Glasvezels.

Lichtstraal in een glasvezel.

Glasvezel, ook fibre (Brits-Engels) of fiber (Amerikaans-Engels) genoemd, is een haarfijne vezel van glas.

Glasvezel wordt onder meer toegepast als optische vezel in telecommunicatie, waarbij licht wordt gestuurd door lange vezels van optisch zeer helder glas om signalen betrouwbaar over grote afstanden te vervoeren. Doordat het licht in de glasvezel een bijzonder kleine hoek met de buitenkant van de vezel maakt, is de absorptie zeer gering en blijft het licht in de vezel door interne reflectie. Voor deze toepassing moet de vezel aan zeer specifieke eisen voldoen.

Een andere toepassing van glasvezel is het verstevigen van allerlei kunststoffen. Zo wordt glasvezel onder meer toegepast in hengels, remblokken en ski's. Het materiaal dat zo ontstaat, wordt een composiet genoemd. Glasvezel in de vorm van glaswol wordt gebruikt als isolatiemateriaal. Ook is er glasvezelbehang. Voor deze toepassing zijn andere soorten glasvezel in gebruik dan voor datacommunicatie.

Inhoud

1 Productieproces

2 Chemische structuur en eigenschappen

3 Eigenschappen

4 Glasvezel voor datacommunicatie

4.1 Dispersie (pulsverbreding)

4.1.1 Chromatische dispersie

4.1.2 Modedispersie

4.2 Soorten

4.2.1 'Multimode' glasvezel

4.2.2 'Single mode' glasvezel

4.3 Lassen

5 Zie ook

Productieproces

Er zijn twee manieren om glasvezel te produceren. De vezel wordt gemaakt via een rechtstreeks smeltproces of via een indirect smeltproces.

Daarnaast zijn er ook twee soorten eindproducten: een ononderbroken vezel (kan 12 kilometer lang zijn) en een stapelvezel (een korte vezel, enkele centimeters lang).

In beide gevallen begint men met de grondstoffen in vaste aggregatietoestand. Men mengt de grondstoffen en smelt ze in een oven.

- Indirect smeltproces: Het gesmolten materiaal wordt verdeeld, afgekoeld en verpakt (in bolletjes). Deze bolletjes worden naar de productiefaciliteit gebracht waar zij opnieuw gesmolten worden. Daarna gaat het gesmolten glas naar ringen (zogenaamde spindoppen) waar het tot vezels wordt getrokken.

- Rechtstreeks smeltproces: Het gesmolten materiaal (glas) gaat onmiddellijk naar de spindoppen waar het tot vezels wordt getrokken.

Daarna zijn er twee soorten eindproducten, ofwel ononderbroken vezels (filamenten), die op spoelen worden gewonden, ofwel als stapelvezel ('plukken' kortere vezels van een bepaalde lengte). Glasvezels voor datacommunicatie worden uiteraard met het filamentproces vervaardigd.

In het filamentproces worden de vezels, nadat men ze heeft getrokken, afgewerkt met een beschermende substantie, waarna de vezels op spoelen worden gewonden. De afwerking is ook bepalend voor de doeleinden van de vezels.

Voor de stapelvezels zijn er een aantal mogelijkheden om de vezels te vervaardigen. Het glas kan geblazen worden met hitte of stoom. Veelal worden deze vezels verwerkt tot een soort mat (nonwoven). Voor deze productiemethode wordt het rotatieproces het meest gebruikt. Het glas wordt hierbij in een roterende spinner gebracht die boven een oppervlak hangt. Door de middelpuntvliedende krachten wordt het horizontaal eruit geworpen. De vezels worden dan met een luchtstroom naar beneden geblazen en vervolgens tegen het oppervlak aan gezogen, en een bindmiddel wordt eraan toegevoegd. De mat wordt vervolgens in een oven 'gebakken' waardoor het bindmiddel uithardt en een samenhangende mat ontstaat.

Chemische structuur en eigenschappen

De basis van voor textiel gebruikte glasvezels is kwarts (SiO2). In zijn zuivere vorm bestaat het als polymeer (SiO2)n. Het heeft geen exact te bepalen smeltpunt maar wordt bij verhitting steeds zachter, tot het op 2000 °C begint te degraderen. Bij 1713 °C kunnen de meeste moleculen zich vrij bewegen. Als het glas daarna snel wordt afgekoeld, heeft het glas niet genoeg tijd om een geordende structuur te vormen. De atomen vormen dan een rooster met gedeelde zuurstofatomen tussen de siliciumatomen. De glas- en kristallijne toestanden van silica hebben vergelijkbare energieniveaus op een moleculaire basis, waardoor het glas min of meer stabiel is. Om verdere kristallisatie te bevorderen moet het voor langere tijd blootgesteld worden aan temperaturen boven 1200 °C, maar een kristallijne vorm is meestal niet wenselijk (dan wordt het materiaal te broos).

Hoewel zuivere silica bruikbaar zijn, moet er bij zeer hoge temperaturen gewerkt worden. Daarom wordt doorgaans de benodigde temperatuur verlaagd door onzuiverheden (in de vorm van andere materialen) in het glas te introduceren. Deze materialen kunnen dan ook verscheidene andere eigenschappen aan het glas geven die in verschillende toepassingen nuttig kunnen blijken. Zuivere silica worden alleen gebruikt als de specifieke eigenschappen hiervan nodig zijn.

Eigenschappen

Algemeen:

- Normaal is glas erg bros, maar wanneer het gesmolten is en er dunne draden van getrokken worden (zoals glasvezel) dan is het sterk en beperkt buigzaam.

Voordelen:

- Glasvezels zijn onbrandbaar en de treksterkte blijft behouden tot ruim 300 °C, hoe hoger de temperatuur, hoe geringer de sterkte.

- De treksterktes zijn zeer hoog, zelfs hoger dan van de kunststofvezels zoals nylon- en polypropeen.

- Niet af te luisteren met elektromagnetische middelen.

- Volledig ongevoelig voor storing van buitenaf (interferentie) zoals door radiofrequente elektromagnetische velden.

Nadelen:

- Korte bochten zijn niet bevorderlijk voor de kwaliteit van de signaaloverdracht.

- Er kan geen bruikbaar vermogen vervoerd worden, zoals bij elektrische geleiders.

Glasvezel voor datacommunicatie

Dispersie (pulsverbreding)

Tijdens het vervoer van licht door de glasvezel wordt het lichtsignaal vervormd door de fysieke eigenschappen van de lichtbron en de vezel.

Chromatische dispersie

Een puls ontstaat doordat een lichtbron korte tijd ingeschakeld wordt. Dit licht bestaat uit meerdere golflengten (kleuren). Een lichtpuls bestaat dus uit meerdere kleine pulsen, elk met een eigen golflengte. Elk van deze golflengten heeft een andere snelheid in de glasvezel en komt dus eerder of later aan op de eindbestemming. Een verzonden lichtpuls wordt hierdoor breder, de flanken worden minder steil. In het ergste geval loopt de ene puls over in de andere, zodat beide pulsen niet meer te onderscheiden zijn. Dit wordt chromatische dispersie genoemd. Dit effect is te verminderen door een laser te gebruiken, deze is vrijwel monochromatisch (slechts één enkele golflengte). Dit in tegenstelling tot een LED die een kleurenspectrum heeft.

Modedispersie

Meerdere lichtstralen worden onder verschillende hoeken een glasvezel ingestuurd. Hierdoor legt één lichtstraal een verschillende weg af ten opzichte van een lichtstraal die onder een andere hoek de vezel is binnengetreden. Deze meerdere wegen die worden afgelegd worden modes genoemd. Als de kern van de vezel een "grote" diameter heeft gaan de lichtstralen als het ware slingerend door de kern. Omdat deze wegen en daarmee de aflegde afstand tussen de modes ongelijk zijn, komen de lichtstralen niet gelijktijdig aan. Ook hierdoor ontstaat dispersie. Dit wordt mode-dispersie genoemd en die treedt het sterkst op in multimode glasvezel.

Dit effect is te verminderen door een vezel te gebruiken met een kerndiameter die zo dun is dat een lichtstraal slechts onder een heel kleine hoek de glasvezel binnen kan treden. Hierdoor wordt het slingeren in de vezel sterk tegen gegaan en is er dus maar één mode. Om deze reden wordt dit type 'Single mode' glasvezel genoemd.

In glasvezel kan dispersie volledig worden tenietgedaan door gebruik te maken van solitonen. Wanneer de lichtpuls een voldoend hoog vermogen heeft, treden er niet-lineaire effecten op. Deze hebben een effect tegengesteld aan de dispersie. Wanneer de twee effecten elkaar juist opheffen, verandert de lichtpuls niet van vorm en propageert hij zonder te veranderen. Voor optische communicatie over lange afstand wordt dit principe gebruikt.

Soorten

Vergelijking tussen multimode en single mode glasvezelkabel

Glasvezels voor datacommunicatie kunnen worden onderverdeeld in twee groepen: Multimode- (meergolvige) lichtgeleiders en singlemode- (enkelgolvige) lichtgeleiders. Deze onderverdeling wordt niet gemaakt op grond van de eigenschappen van de vezel zelf maar vanwege verschillen in de golflengte. Wanneer een golflengte klein genoeg wordt gekozen, zal de singlemodevezel over gaan naar een meergolvig gedrag.

'Multimode' glasvezel

'Multimode' glasvezels zijn voor gebruik van gemiddelde tot snelle gegevensoverdracht over redelijke afstanden. Deze vezeltypen beschikken over een kerndoorsnede van 50 of 62,5 micrometer met een mantel van 125 micrometer. De signaaloverdracht bij deze vezels vindt plaats bij een golflengte van 850 en/of 1300 nanometer.

Multimodeglasvezel is er in twee soorten 'Multimode Step Index' en 'Multimode Graded Index'. Bij de eerste variant reflecteert het licht tegen de buitenwand van de glasvezel, terwijl bij de tweede variant de brekingsindex afneemt van de kern naar de buitenrand toe. Dit heeft tot gevolg dat het licht geleidelijk van de wand wordt afgebogen. Hierdoor ontstaat minder dispersie, omdat de afgelegde weg van de afzonderlijke lichtstralen dichter bij elkaar liggen.

'Single mode' glasvezel

'Single mode' glasvezels onderscheiden zich ten opzichte van 'multimode' lichtgeleiders met name doordat zij geschikt zijn voor gebruik van zeer snelle en hoge capaciteitsoverdracht over grote afstanden. Deze vezeltypen hebben een kerndoorsnede van 8-10 micrometer voor de gebruikelijke vezeltypen met een mantel van 125 micrometer. De signaaloverdracht bij deze vezels vindt plaats bij een golflengte van 1310 en/of 1550 nanometer.

Bij 'Single mode' glasvezel is de glasvezel bijzonder dun (vergelijkbaar met één mensenhaar) en bovendien wordt laser-licht gebruikt i.p.v. LED-licht. Laserlicht is monochromatisch wat wil zeggen dat het licht één enkele golflengte heeft. Beide maatregelen zorgen ervoor dat de dispersie uiterst laag is.

Lassen

Het fusielassen van glasvezel gebeurt veelal in het verbinden van bestaande en nieuwe netwerken. De glasvezeluiteinden worden verhit met een vlamboog, totdat zij aan elkaar vastsmelten en er aldus een correcte glasvezelverbinding ontstaat.

Ook kan een OTDR, een optical time-domain reflectometer worden gebruikt om de glasvezel door te meten.

Er zijn verschillende problemen die tijdens het lassen van glasvezels naar voren komen. De temperatuur is een van de belangrijkste voorwaarden tijdens het lassen. Vocht kan een factor zijn die het glasvezellassen beïnvloedt.

De kwaliteit van de glasvezeluiteinden heeft echter in de praktijk de meeste invloed op de slagingskans van de fusielas. De vezeluiteinden dienen schoon en haaks te zijn.

Zie ook

- Fusielassen

- Glasvezelaansluiting

- Hybrid fibre-coaxial

- Onderzeekabel

- Optical time-domain reflectometer

| Zie de categorie Optical fibers van Wikimedia Commons voor mediabestanden over dit onderwerp. |